今回のマシンには、WEM等のエコカー用に設計した硬質ウレタン製のホイールを使います。このホイールは、メンバーの松井君が設計したものです。このホイールは型にA液とB液を混合したものを入れ約20分間硬化させ、バリ取りをして出来上がるためアルミホイールなどに比べ、製造時間が短いというメリットがあります。また、コストも安くなります。

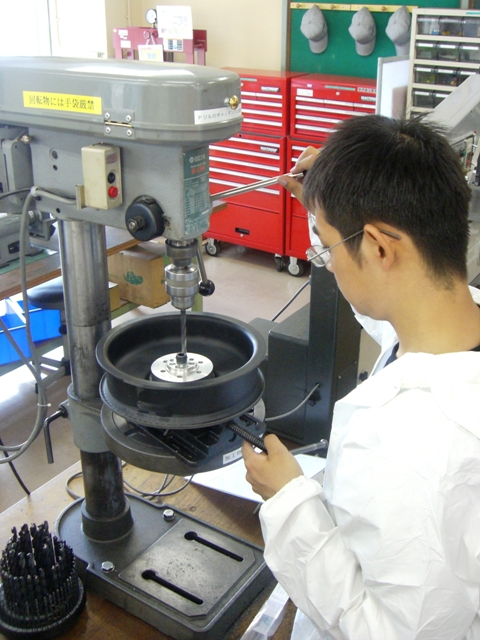

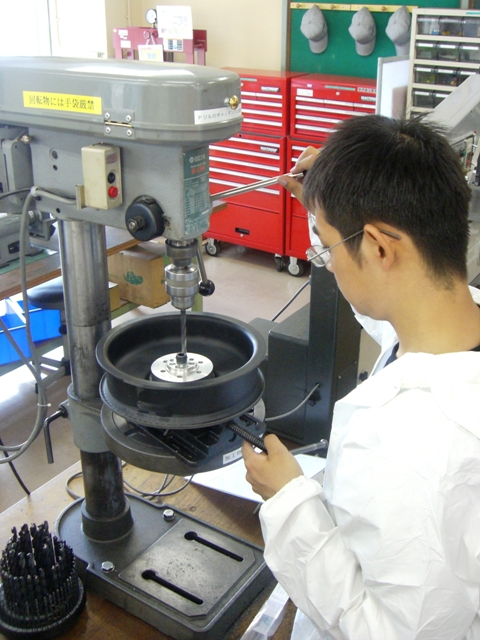

まず、今回のマシン用のボルト穴を開けるための治具を作ります。

これです。

その治具を用いて、ボール盤で均等にボルト穴を開けていきます。

そしてホイールの完成です。

Copyright 2007 大阪産業大学オキシライドプロジェクト

コクピットのグラスエリアに使用するスクリーンの製作です。材料は1.5mm厚のアクリル板を使います。まず、アッパーカウルの成形時に使用した窓枠の型紙を使用して、木枠でスクリーンの立体模型を作ります。これをもとにアクリル板を切り出し、マスターモデルのグラスエリア部分に押し当て成形します。

今回スクリーン部分の製作は、プラスチック板加工で有名な小林プラスチック工芸さんにお願いしました。小林プラスチック工芸さんには、本学のソーラーカーのキャノピー製作でもお世話になっています。

その後アッパーカウルの窓枠と、はめ合わせの調整をして完成です。

Copyright 2007 大阪産業大学オキシライドプロジェクト

こんにちは、制作メンバーの松井です。

今日は、ドライバーにとってはとても重要な、ステアリングの制作模様をご紹介します。

まず、何案かの3次元データを作り、3次元切削加工機で発泡スチロールをモデリングします。この段階でステアリングの握り具合を体感し、決定しました。

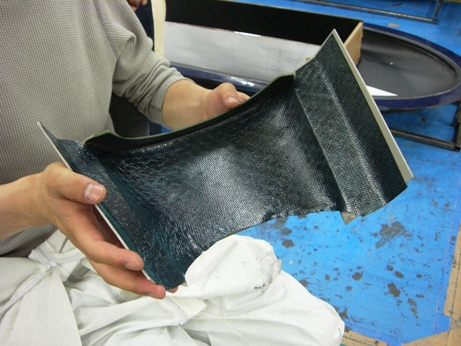

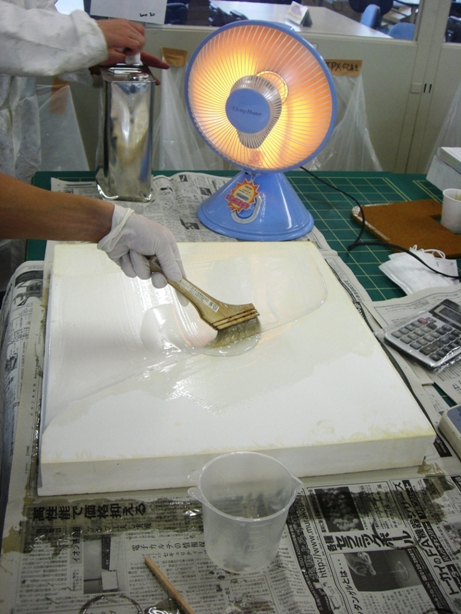

デザインが決まったら石膏で型を作ります。上の写真は塗り残しがないようにカーボンクロスに樹脂をていねいに塗り込んでいくところです。

先ほど塗ったカーボンクロスをシリコンの押し型で型に沿わせます。この後、型に密着させるべく真空パックにし、オーブンで硬化させます。

硬化した製品を型から外します。ん~出来がいまいち。。。。

表面の状態がなかなか上手くいかず何度もやり直しました。机に並べると、小さな展示ブースになります…。

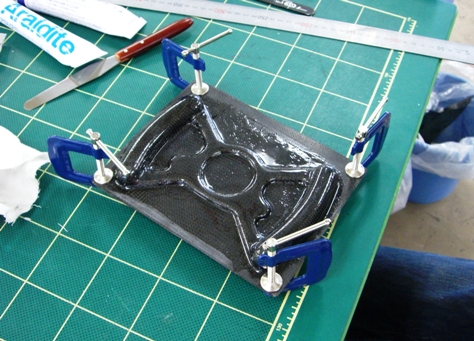

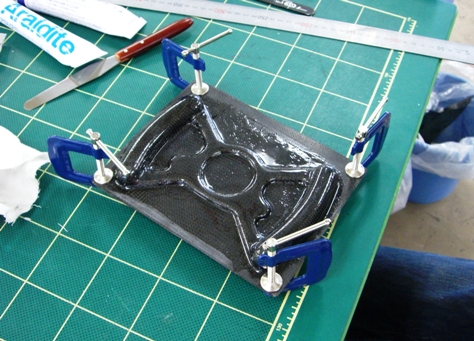

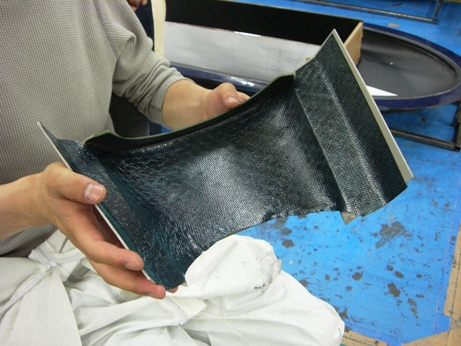

型から外した製品を貝のように重ね合わせます。ステアリングらしくなってきました。合わせ面に接着剤を塗って真空パックにし、硬化させます。

ここでまた問題発生。真空圧が強すぎて潰れてしまいました。また作り直しだぁ。

ここまでの工程をやり直すこと2回目、真空圧を下げ再チャレンジしました。今度は成功です。

内枠を抜いてサンドペーパーで合わせ面の余分な所を削り、あとはスイッチ類の穴をあけると完成です。

Copyright 2007 大阪産業大学オキシライドプロジェクト

こんにちは村上です。今日は私が担当したロールバーの製作について報告します。ロールバーは、マシンが万が一横転してしまった時に、ドライバーの頭部を守る重要な保安部品です。

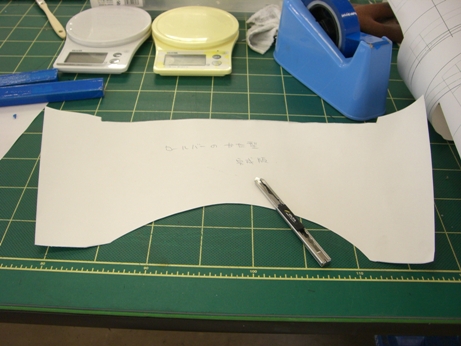

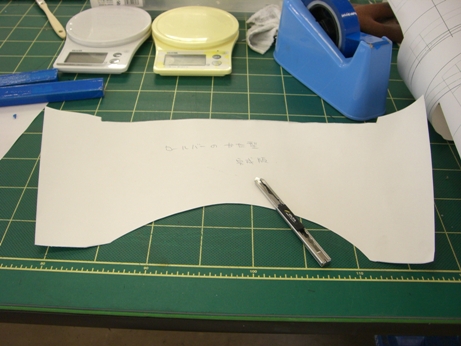

まず、型に合わせて型紙を作ります。非常にめんどくさい作業ですが、この型紙で手を抜くと、良いものができませんので時間をかけて、きっちりと作りあげます!

次にさっき作った型紙に合わせプリプレグをカットします。今回はある程度の強度と軽量化を狙って、3Kのプリプレグを7層ほど積層します。

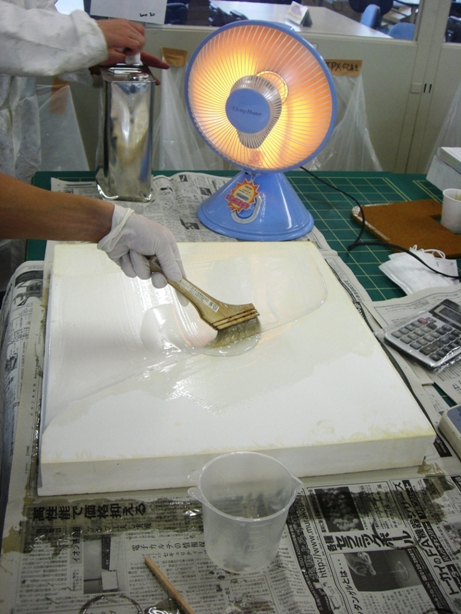

次に、型に離型剤を塗ってプリプレグの積層を行います。

最後にバックフィルムで包み真空にし、オーブンに入れて待つこと5時間・・・

かっこいいロールバーの完成です!!

Copyright 2007 大阪産業大学オキシライドプロジェクト

ボディ後部に取り付け直進安定性を高める部品が垂直尾翼です。デザイン的にもインパクトがあり重要なパーツです。まず、3D CADデータをもとに3次元切削機で石膏ボードを削ります。

この表面に樹脂を塗り、雌型の完成です。

完成した雌型に、プリプレグを積層していき、これまでに紹介したカーボンパーツの製作と同じくオーブンで硬化させます。

そして完成です!!

Copyright 2007 大阪産業大学オキシライドプロジェクト

最近のコメント

1年お世話になりました@紀北 on 上型づくり: 壮大なプロジェクトに