プロジェクトメンバーの長谷川です。

今日から、このプロジェクトの進捗状況をみなさんにお知らせしていきたいと思います。

宜しくお願いします。

ブログは今日からですが、車の制作には、5月から取り組んでいます。制作過程をリポートするという意味からも、過去にさかのぼって、工程を紹介したいと思います。

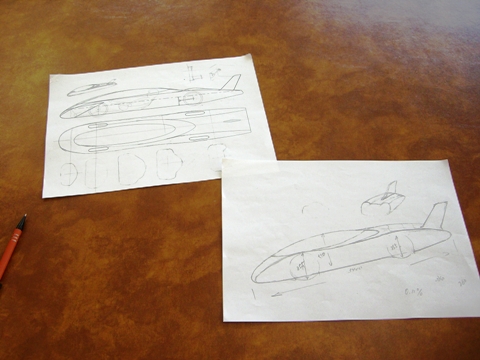

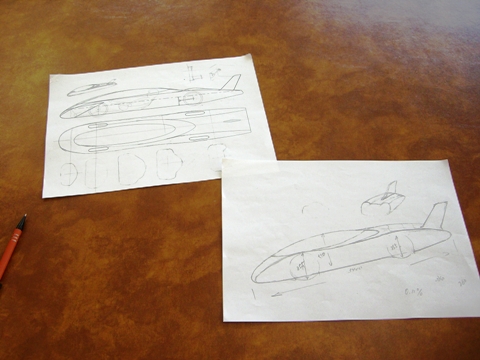

まずは、車のデザインを考えます。時期は5月のGW明けくらいでした。

いくつかの案をイラストで描き、検討します。この時点で、型の成形し易さ、脱型の容易さなども考慮する必要があります。

Copyright 2007 大阪産業大学オキシライドプロジェクト

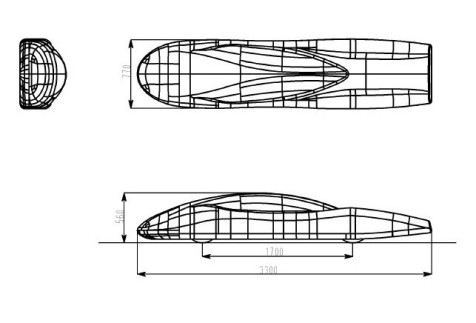

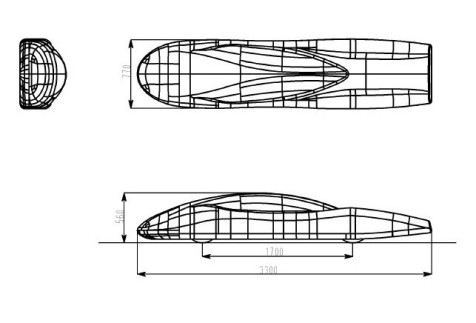

次に、イラストから、ホイールベース、トレッド、室内空間の確保など、数値的に可能な値で、2次元の図面を描きます。

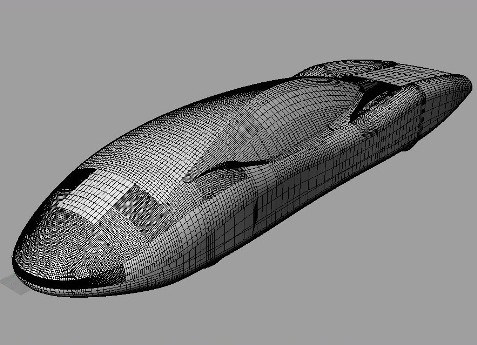

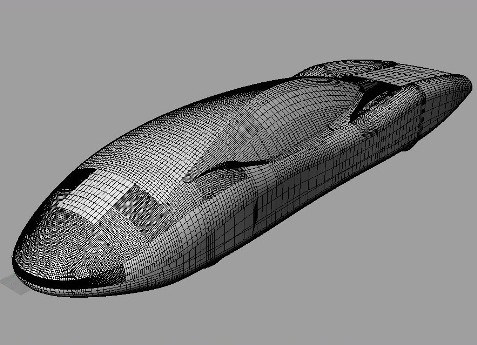

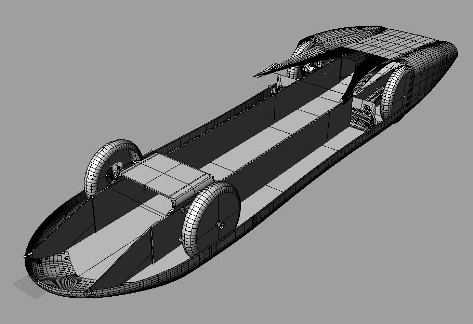

次に、それを基に3次元データを作ります。この段階で、実際の形が3次元で見られるようになります。

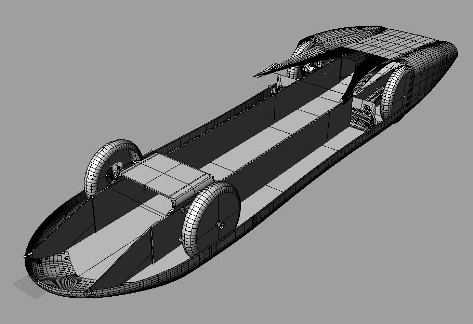

内部はこのような感じです。

時期は5月10日前後でした。

Copyright 2007 大阪産業大学オキシライドプロジェクト

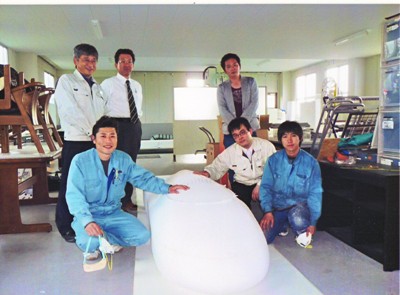

次に、3D CADデータをもとに実物の1/4スケールのモデルを何案か製作し、最終的な形状の決定をします。また、この1/4モデルはマスター型と同じ素材で作るため、マスター型の表面処理を検討するためにも用いられます。時期は5月の中旬でした。

Copyright 2007 大阪産業大学オキシライドプロジェクト

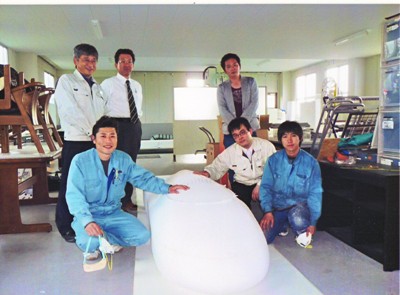

カウルを成形するための型を作るうえで必要な、原寸大のマスターモデルを硬質発泡スチロールから削り出します。

この時点では、表面が切削機により削りだしたままの状態なので、サンドペーパーで表面を整えます。この形状が実際のマシンの形となるため、各部のラインや張り出し等の調整もここで行います。

写真の左から3人目の方が、今回お世話になった(株)坂本設計技術開発研究所の坂本社長です。以前から我々、大阪産業大学と産学の共同研究を行っていて、今回のように短期間でデザイン形状を決めて、尚且つ原寸大のモデルを削り上げることができたのは坂本設計さんの協力なしでは叶わなかったと言えます。

Copyright 2007 大阪産業大学オキシライドプロジェクト

マスターモデルから型を取るので、表面も実際のマシンに影響します。そこで表面の面を出し、なめらかに処理します。

まず、発泡スチロール表面に基礎を固めるためマスターモデル一体に樹脂を塗ります。

次にサーフェイサーを吹いたら、後はパテとサンドペーパーで表面を平滑にし仕上げます。

5月20日前後のことでした。

Copyright 2007 大阪産業大学オキシライドプロジェクト

表面が仕上がったら、型を抜く時に脱型し易くするために離型剤(ケムリース)を入念に複数回塗り込みます。この離型剤を塗り込んだ後の表面はホントにツルツルで、流麗なボディ形状と相まって運び込むのに一苦労です。

Copyright 2007 大阪産業大学オキシライドプロジェクト

出来上がったマスターモデルを参考に車体を成型する上での上下の分割線を決めます。この時に、型が抜けやすくかつある程度下半分の車体が剛性を保てる位置で分割させる必要があります。

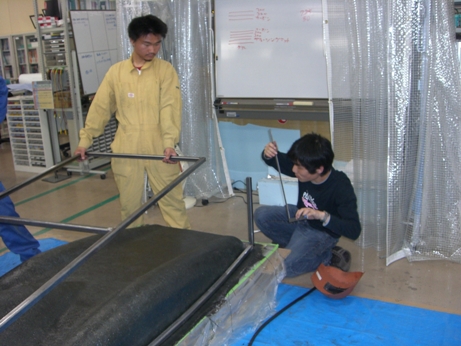

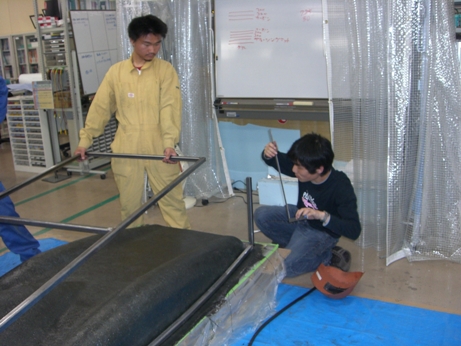

分割線が決まったら、アクリル板にシールテープ、粘土で仕切り上型の製作に入ります。まずゲルコートを塗り、カーボンクロス、ガラスマットの順にレイアップしていきます。

次にボディ成型時に上型を安定させるためのフレームを製作します。

Copyright 2007 大阪産業大学オキシライドプロジェクト

上型が完成したら反転させ、下型も上型と同じ要領で製作します。今回はテールエンド部が、型から抜くのに対し逆テーパのデザインのため分割型にしました。

そして、この写真はガラスマットと、樹脂にマイクロバルーンを混ぜパテ状にしたもので型とフレームを固定しているところです。

時期は5月25日前後でした。

Copyright 2007 大阪産業大学オキシライドプロジェクト

上下の型が完成したら型をマスターモデルから外し、それぞれ上型と下型にします。また型の縁などに残った樹脂を綺麗に落とし表面を耐水ペーパーで処理します。

Copyright 2007 大阪産業大学オキシライドプロジェクト

ボディの成形時に、上下に分割した車体を繋げるシロを積層するための縁板を、鉄板から切り出し作ります。

また、型を1度オーブンで空焼きし不具合を確認します。写真の上型が納まっているのがオーブンです。

Copyright 2007 大阪産業大学オキシライドプロジェクト

車体に剛性を持たせる構造部材であるハニカム材の型紙を製作し、ハニカムをカットします。このハニカム材は曲面に対してもある程度自由度があり、プリプレグとの間に挟み込んで成形することで、軽量で高剛性を発揮します。ちなみにハニカムとは英語の「Honeycomb」で蜂の巣の意味。六角形を並べる形の構造のことです。

写真はハニカム材を使う部位に合わせての整えているところです。

時期は6月に入ってすぐのあたりです。

Copyright 2007 大阪産業大学オキシライドプロジェクト

プリプレグを型に沿わせ、ハニカム材を接着フィルムによって固定していきます。プリプレグ→接着フィルム→ハニカム→接着フィルム→プリプレグの順で積層します。

次にバックフィルムをシールテープで固定し、型を密閉します。そこに真空ポンプを使用して真空状態を作りカーボンクロスを型に密着させます。このとき、バックフィルムが引っ張れて破れないように凸凹の部分には余裕を持たせます。プリプレグが密着すると、型に縁板を乗せカウル合わせ面のシロの積層をし、また密着させます。

Copyright 2007 大阪産業大学オキシライドプロジェクト

オーブンにより加熱することで、プリプレグを硬化させボディを形作ります。このプリプレグは130度硬化のため、130度で約7時間置き硬化させます。その後、型から外しバリ取りなどを行い完成です。写真は、型の空焼の時にも登場したオーブンの外観です。

Copyright 2007 大阪産業大学オキシライドプロジェクト

アンダーカウルと同様にアッパーカウルも成形します。ただ、アッパーカウルはコクピットや窓の開口部、アクリル製のスクリーンを取り付ける縁などを設ける必要があるため、写真のように縁や分割線を考慮してプリプレグやハニカム材の貼り付けを行います。

ここからは、アンダーカウルと同じく一度バック引きをしてプリプレグを密着させた後、縁板を使いカウルの合わせシロを積層してオーブンで硬化させます。

時期は6月10日前後でした。

Copyright 2007 大阪産業大学オキシライドプロジェクト

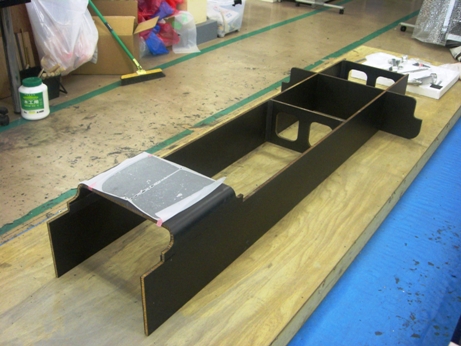

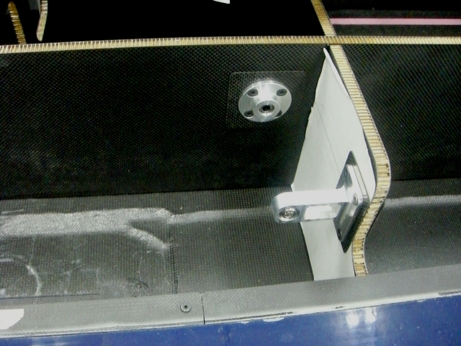

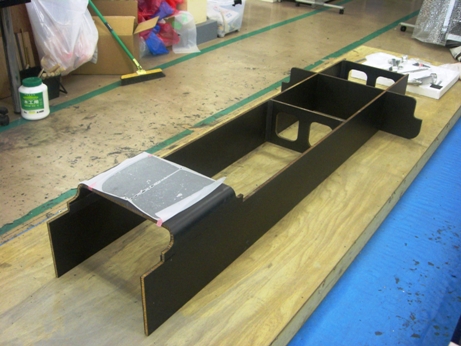

出来上がったボディは外側のみなので、内部に足まわりパーツから動力部までを組み付ける主要構造材を組みます。まずレーザー墨出し機でアンダーカウルの中心を出し、主要構造材を仮組します。この主要構造材は、ハニカム材をプリプレグ2層で挟み込んだものです。

※手前に見えるのがレーザー墨出し機です。

次に構造材と構造材のつなぎ目を樹脂で埋め、カーボンクロスをレイアップして固定します。

Copyright 2007 大阪産業大学オキシライドプロジェクト

ここ最近(6/15~6/20)の作業を紹介します。

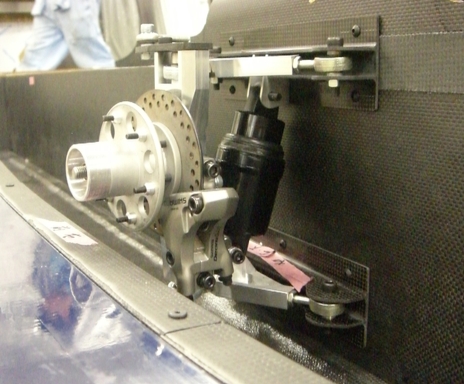

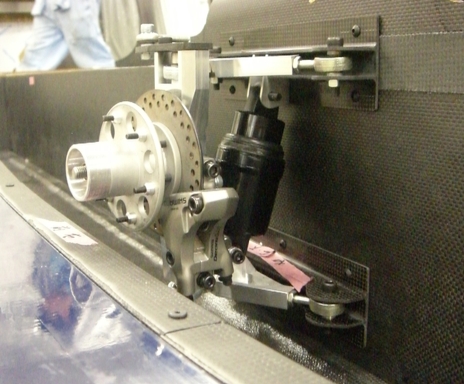

サスペンション一式はモノコックに取り付けられます。このマシンのフロントのサスペンション形式はダブルウィッシュボーンタイプです。ダブルウィッシュボーンとは、上下に設けられた2本のサスペンションアームにより上下運動を可能にする方式で、その他の方式に比べストロークしてもキャンバー角の変化が少ないことやサスペンションの取り付け剛性が高いことなどの特長があります。

これがサスペンションアームです。左がアッパーアーム、右がロワアームです。

そして、主要構造材に位置決めをし、ブラケットを取り付けます。

写真は取り付けたブラケットに足まわりパーツを仮組したところです。

Copyright 2007 大阪産業大学オキシライドプロジェクト

サスペンションの取り付け部となるブラケットの位置を、サスアームに水準器をあてて調整します。

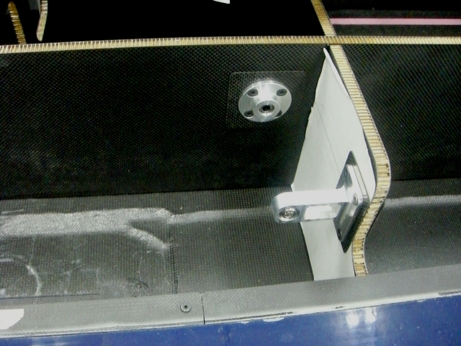

負荷のかかる部分にカーボンプレートで補強を施します。写真は補強プレートです。

リヤの足まわりには、ホイールインモータを組み込む必要があるため、横方向のスペースに制限されることなくストローク量を確保できるトレーディングアーム方式を採用しました。

Copyright 2007 大阪産業大学オキシライドプロジェクト

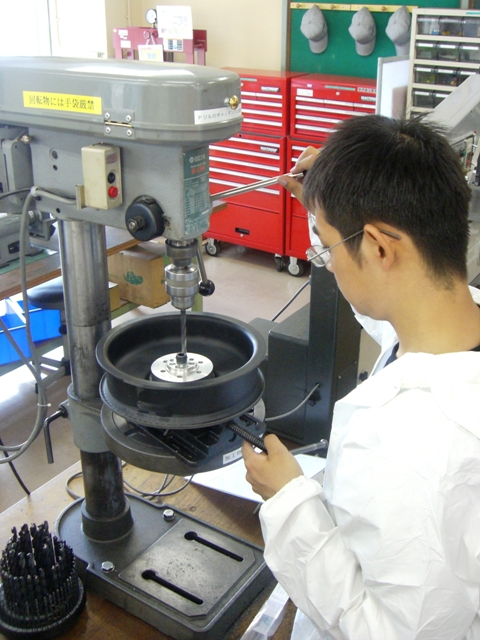

今回のマシンには、WEM等のエコカー用に設計した硬質ウレタン製のホイールを使います。このホイールは、メンバーの松井君が設計したものです。このホイールは型にA液とB液を混合したものを入れ約20分間硬化させ、バリ取りをして出来上がるためアルミホイールなどに比べ、製造時間が短いというメリットがあります。また、コストも安くなります。

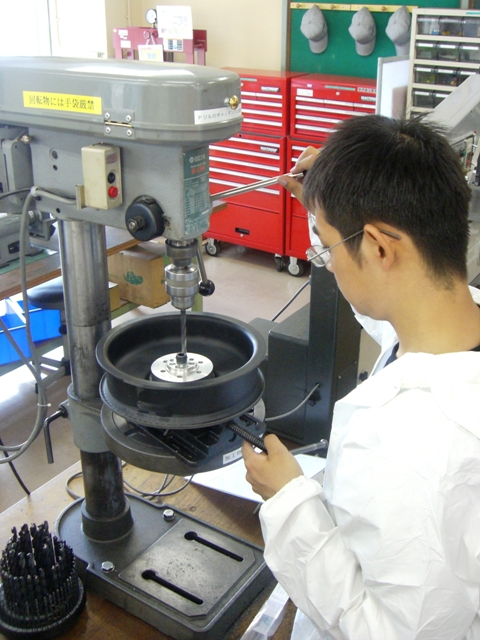

まず、今回のマシン用のボルト穴を開けるための治具を作ります。

これです。

その治具を用いて、ボール盤で均等にボルト穴を開けていきます。

そしてホイールの完成です。

Copyright 2007 大阪産業大学オキシライドプロジェクト

コクピットのグラスエリアに使用するスクリーンの製作です。材料は1.5mm厚のアクリル板を使います。まず、アッパーカウルの成形時に使用した窓枠の型紙を使用して、木枠でスクリーンの立体模型を作ります。これをもとにアクリル板を切り出し、マスターモデルのグラスエリア部分に押し当て成形します。

今回スクリーン部分の製作は、プラスチック板加工で有名な小林プラスチック工芸さんにお願いしました。小林プラスチック工芸さんには、本学のソーラーカーのキャノピー製作でもお世話になっています。

その後アッパーカウルの窓枠と、はめ合わせの調整をして完成です。

Copyright 2007 大阪産業大学オキシライドプロジェクト

こんにちは、制作メンバーの松井です。

今日は、ドライバーにとってはとても重要な、ステアリングの制作模様をご紹介します。

まず、何案かの3次元データを作り、3次元切削加工機で発泡スチロールをモデリングします。この段階でステアリングの握り具合を体感し、決定しました。

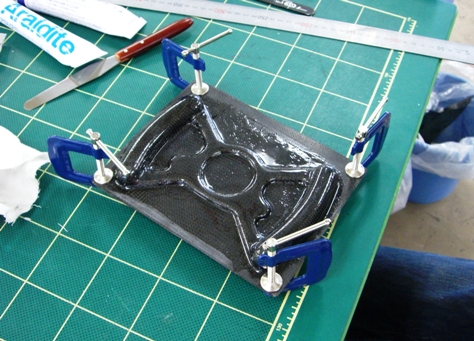

デザインが決まったら石膏で型を作ります。上の写真は塗り残しがないようにカーボンクロスに樹脂をていねいに塗り込んでいくところです。

先ほど塗ったカーボンクロスをシリコンの押し型で型に沿わせます。この後、型に密着させるべく真空パックにし、オーブンで硬化させます。

硬化した製品を型から外します。ん~出来がいまいち。。。。

表面の状態がなかなか上手くいかず何度もやり直しました。机に並べると、小さな展示ブースになります…。

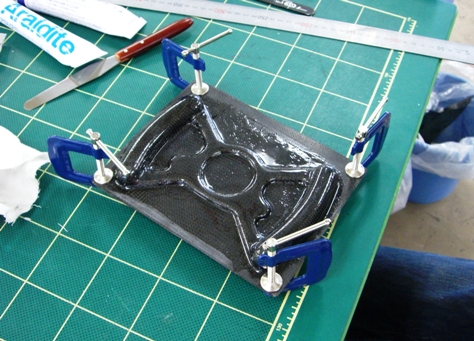

型から外した製品を貝のように重ね合わせます。ステアリングらしくなってきました。合わせ面に接着剤を塗って真空パックにし、硬化させます。

ここでまた問題発生。真空圧が強すぎて潰れてしまいました。また作り直しだぁ。

ここまでの工程をやり直すこと2回目、真空圧を下げ再チャレンジしました。今度は成功です。

内枠を抜いてサンドペーパーで合わせ面の余分な所を削り、あとはスイッチ類の穴をあけると完成です。

Copyright 2007 大阪産業大学オキシライドプロジェクト

最近のコメント

1年お世話になりました@紀北 on シェイクダウン当日: 初めて全体像が見えま

1年お世話になりました@紀北 on 上型づくり: 壮大なプロジェクトに