こんにちは村上です。今日は私が担当したロールバーの製作について報告します。ロールバーは、マシンが万が一横転してしまった時に、ドライバーの頭部を守る重要な保安部品です。

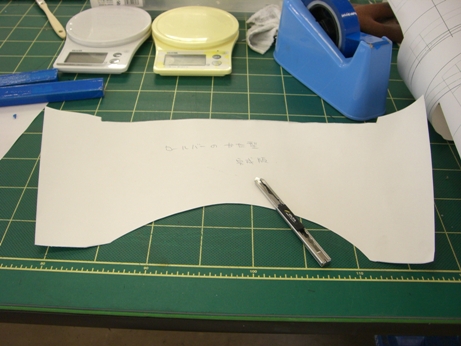

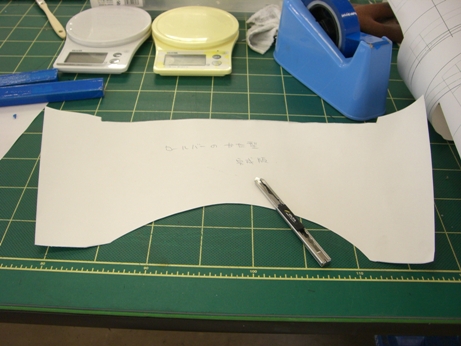

まず、型に合わせて型紙を作ります。非常にめんどくさい作業ですが、この型紙で手を抜くと、良いものができませんので時間をかけて、きっちりと作りあげます!

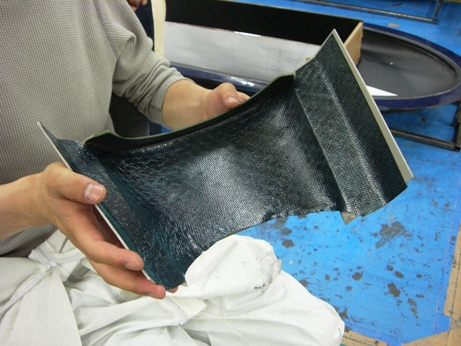

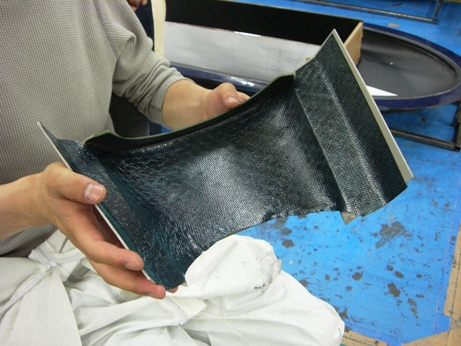

次にさっき作った型紙に合わせプリプレグをカットします。今回はある程度の強度と軽量化を狙って、3Kのプリプレグを7層ほど積層します。

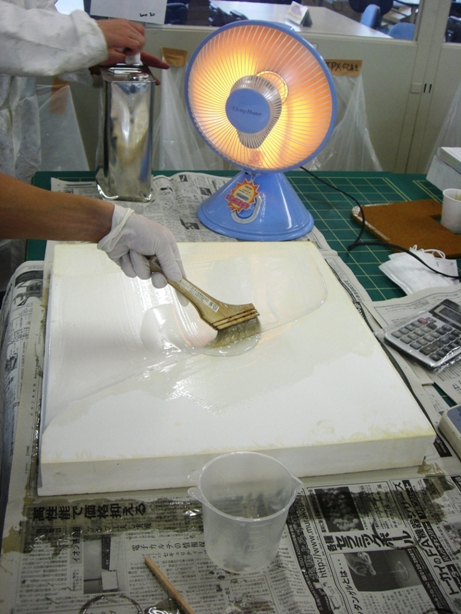

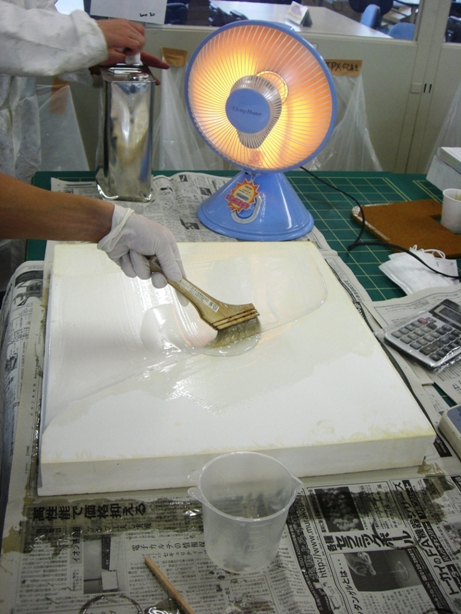

次に、型に離型剤を塗ってプリプレグの積層を行います。

最後にバックフィルムで包み真空にし、オーブンに入れて待つこと5時間・・・

かっこいいロールバーの完成です!!

Copyright 2007 大阪産業大学オキシライドプロジェクト

こんにちは。長谷川です。6/18~6/27の間の作業からモノコックの組み付けを紹介します。ちなみにモノコックの語源は「ひとつの」を意味する「mono」と貝殻の「coque」です。「フレーム+ボディ」の構造ではなく、単一構造で応力を分散する方式です。

アンダーカウルに主要構造材を組み付けるにあたって、タイヤの部分をスパッツとして分離させ、スパッツの受けシロを作ります。

主要構造材の取り付け位置とバルクヘッド、レッグサポート等の位置を調整します。また、ロールバーのアッパーカウルとの緩衝なども確認します。

主要構造材とアンダーカウルを、カーボンクロスをレイアップし一体化させます。

その他に、ダンパーマウント、バルクヘッド、ロールバー、レッグサポートなど部品も一体化させ「モノコック」にしていきます。

Copyright 2007 大阪産業大学オキシライドプロジェクト

ボディ後部に取り付け直進安定性を高める部品が垂直尾翼です。デザイン的にもインパクトがあり重要なパーツです。まず、3D CADデータをもとに3次元切削機で石膏ボードを削ります。

この表面に樹脂を塗り、雌型の完成です。

完成した雌型に、プリプレグを積層していき、これまでに紹介したカーボンパーツの製作と同じくオーブンで硬化させます。

そして完成です!!

Copyright 2007 大阪産業大学オキシライドプロジェクト

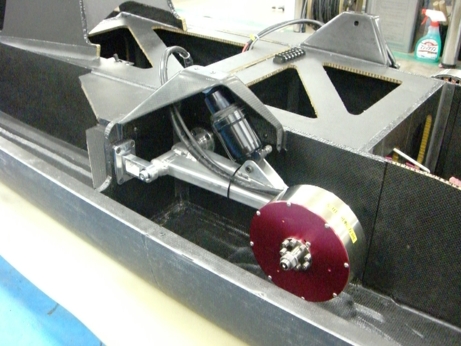

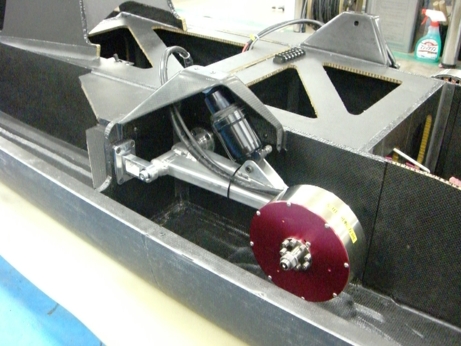

たくさんの応援メッセージありがとうございます。マシンもだいぶ出来上がってきました。昨日はモノコックに主要な走行部品の取り付けが終了して、手動ですが初めて動作チェックのために走行させました。今日はモノコックへのパーツの組み込みについて報告します。

モノコックが完成すれば、あとは車体に各部品を取り付けて車を組んでいきます。サスペンション、ブレーキ、タイヤなどの足まわりパーツ、操舵関係パーツなどを取り付け、地面に置ける状態にします。

アッパーカウルの取り付けフックとキャッチの位置関係を調整します。

手動で走行させ、低速でブレーキの作動や車体の不具合、干渉、車体剛性などをチェックします。

Copyright 2007 大阪産業大学オキシライドプロジェクト

最近のコメント

1年お世話になりました@紀北 on 上型づくり: 壮大なプロジェクトに